Hier finden Sie uns:

Vetter Automation GmbH & Co. KG

Schauinslandstr. 16

75196 Remchingen

Kontaktieren Sie uns!

Sie haben Fragen oder sonstige Anliegen?

Rufen Sie einfach an unter

+49 (0)7232 73491-0

oder kontaktieren Sie uns per Mail:

info@vetter-automation.de

Ortlieb, Stöber und Vetter Automation:

Spindelpresse mit variablem Hub per elektrischem Servoantrieb

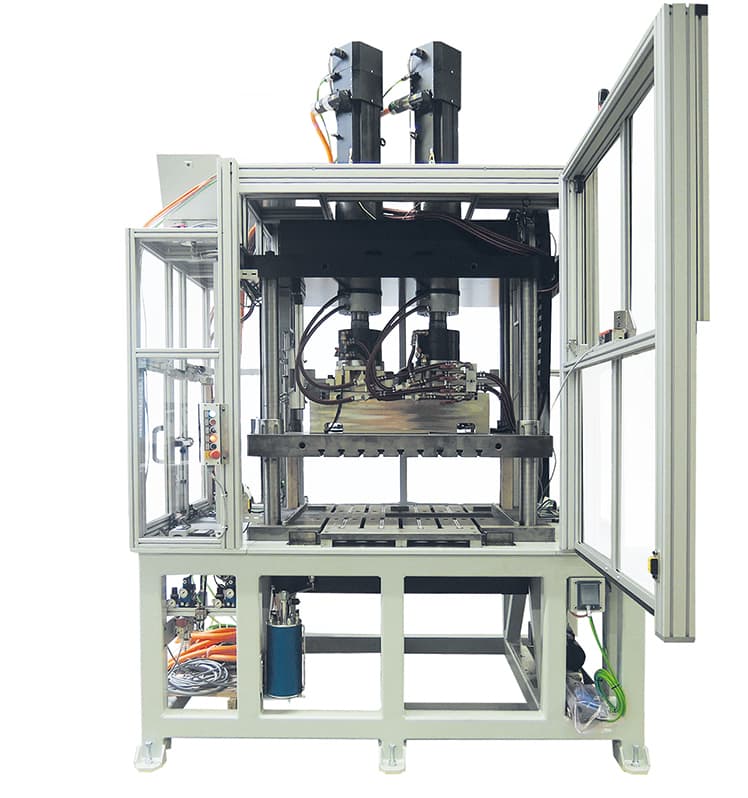

Das Unternehmen Vetter Automation hat gemeinsam mit den Partnern Ortlieb und Stöber eine Spindelpresse mit bis zu vier Spindeln und Servoantrieb entwickelt, die variable Hübe mit wechselnden Geschwindigkeiten und Kräften fahren kann. Herzstück dieser Maschine ist der Serac Elektrozylinder von Ortlieb. Der Lineartrieb basiert auf der Asca Servospindel und kombiniert die Vorteile eines Planetengetriebes, angetrieben durch einen Elektromotor von Stöber.

Der Markt für Pressen und Stanzen ist in Bewegung. In Branchen wie der Halbleiterindustrie sind nicht mehr nur die klassischen Schnellläuferpressen für hohe Stückzahlen gefragt. Es zählen auch Flexibilität und Variantenreichtum. Und wenn es z. B. um Power-Connectoren geht, sind Prozesse wie Vermessen, Blistern, Sortieren und schneller Werkzeugtausch Voraussetzung des Umformvorgangs – gerade auch für die schnelle Produktion kleinerer Losgrößen. Den Impuls zur neuartigen Spindelpresse mit Servoantrieb gab ein Kunde von Vetter, der für ein neues Produkt im Bereich E-Mobilität eine Presse benötigte.

Sie sollte einen größeren flexiblen Hub sowie hohe Stanzkräfte in jeder Position der Presse sicherstellen; und dies über einen langen Weg bei hohen Geschwindigkeiten. Gängige Exzenterpressen konnten das nicht leisten, da sie sehr groß bauen und z. B. beim Hub keine Flexibilität bieten. Hydraulikpressen dagegen konnten die Geschwindigkeiten nicht erreichen. Vetter hatte im Vorfeld bereits mit Ortlieb-Produkten gearbeitet und kannte die Eigenschaften der Servospindel, sodass eine gute Grundlage für eine Zusammenarbeit bestand. Durch den Einsatz von vier Spindeln ließen sich zudem auch die hohen Kräfte erreichen.

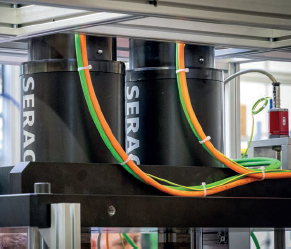

Der Elektrozylinder – mit integrierter Servospindel, die auf dem Funktionsprinzip der Planeten-Wälz-Gewindespindel basiert – ist das

Herzstück der neuen Servospindelpresse.

Elektromotoren mit Servospindel lassen sich beim schnellen Positionieren gut regeln, wodurch sich kurze Taktzeiten erreichen lassen.

Prinzip der Planeten-Wälz-Gewindespindel

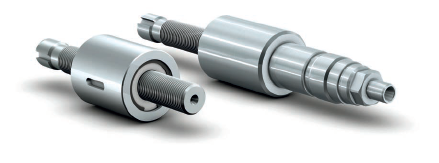

Die Asca Servospindel basiert auf dem Funktionsprinzip einer Planeten-Wälz-Gewindespindel (PWG). Drehbewegungen von Motoren werden in lineare Bewegungen umgewandelt. In Kombination mit einem Planetengetriebe ermöglicht die Spindel eine hohe Flexibilität und die Optimierung der Auslegung von Elektromotoren. Der Anwender kann Steigungen ab 1mm für sein Projekt – hier die Presse – definieren und so auch hohe Geschwindigkeiten durch hohe Steigung bei gleichzeitig hoher Kraftdichte erreichen. Dies gilt auch für geringe Geschwindigkeiten bei geringer Steigung und ermöglicht hohe Kräfte.

Eine feine Regelung erlaubt eine Wiederholgenauigkeit von +/-5μm. Das Übersetzungsverhältnis von Dreh- und Hubbewegungen lässt sich durch die Spindelsteigung flexibel konfigurieren. Eine Kombination aus Servomotor und Regelungstechnik in einem Bauteil bietet einen verbesserten Wirkungsgrad und damit Energieeinsparungen gegenüber hydraulischen Systemen. Außerdem wird keine Hydraulikflüssigkeit – also Öl oder ein anderes Fluid – benötigt; ein wichtiger Umwelt- und Sicherheitsaspekt. Und durch die hohe Steifigkeit des Komplettsystems sind Position und Geschwindigkeit einfach regelbar. Ein integriertes Wegmesssystem sorgt für hohe Positioniergenauigkeit unter Last. Durch die flexible Regelbarkeit der Spindeln lassen sich kurze Taktzeiten erreichen.

Geräusche minimiert

Planeten-Wälz-Gewindespindeln sind leiser als andere Kugelgewindeantriebe, da hier keine Rückführung von Rollen oder Kugeln notwendig ist. Zudem arbeitet das Ortlieb-System mit einer elliptischen Auflagefläche anstatt einer punktuellen, sodass auch so Geräusche reduziert werden. Obendrein sind PWG durch den systembedingten Schlupf der Gewindespindel äußerst langlebig. Dadurch ändern sich die Berührungspunkte von Spindel und Planetenrollen ständig und typische Verschleißstellen werden vermieden. Das verbessert Standzeiten und trägt zur Robustheit der Motoren bei. Zudem ermöglicht die intelligente Steuerung gleichzeitig eine hohe Präzision.

Elektromotoren mit Servospindel lassen sich beim schnellen Positionieren gut regeln, wodurch sich kurze Taktzeiten erreichen lassen. Sie bieten außerdem die Möglichkeit der Prozessdatenerfassung und damit eine frühzeitige Fehlervermeidung. Daten können schon während des Prozesses ausgelesen und parametriert werden. So sind Kraft und Geschwindigkeit über den gesamten Hubweg jederzeit über die Parametrierung kontrollierbar.

Große Vielfalt an Komplettpaketen

Die Serac Baureihe von Ortlieb deckt ein komplettes Standardportfolio von 5 bis 400 kN ab. Durch die Kombination mehrerer Antriebe sind bis zu 600 kN und mehr erreichbar. Dabei sind Elektroservozylinder, PWG und Zubehör wie Sensoren, Regler oder BUS-Systeme jeweils anwendungsspezifisch austauschbar. In verschiedenen Baureihen sind diese als Komplettlösungen verfügbar. Bei Vetter kamen die Servospindeln Serac XH100 mit einer Hublänge von 100mm zum Einsatz. Die abtriebsseitig als Gewindespindel ausgeführte Motorwelle des Servomotors treibt die Spindelmutter direkt an. So soll eine optimale Dynamik entstehen. Es sind Beschleunigungen bis zu 29,4m/s2 möglich.

Kein Verkanten der Platten

Die Aufgabe der Firma Stöber beim Projekt Servospindelpresse war die Entwicklung der Motoren- und Antriebselektronik für die Spindeln. Jeden der vier Spindelgewindetriebe von Ortlieb treibt ein aufgesetzter Motor an und muss diese zum Rotieren bringen. So können die Spindeln an jeder der vier Ecken die Pressen-Stößelplatten synchron auf und ab bewegen. Schwierig dabei war die absolute Synchronisierung der Motoren, also ein Vier-Achs-Gleichlauf, um ein Verkanten der Platten zu vermeiden. Dies gelang mit den

Stöber Antriebsreglern der Baureihe SD6. Diese Regler bieten hohe Performance und Flexibilität, gute Präzisionsregelung von Servoachsen, die mit Encodern EnDat 2.2 digital ausgestattet sind und ermöglichen die Bestimmung von etwa 33Mio. Positionen pro Umdrehung. Zudem erbringen sie eine hohe Regelperformance durch einen 32-Bit Dual-Core-Prozessor und die verschleißfreien elektronischen Sicherheitsfunktionen STO.

Kompensation des systembedingten Schlupfs

Eine zusätzliche Herausforderung war die Kompensation des systembedingten Schlupfs der Servospindeln. Dies gelang durch ein hochpräzises Erfassen der Positionssignale des externen Encodersystems – in diesem Fall mit magnetostriktiven Wegsensoren an

den vier Positionen – und eine leistungsfähige Echtzeitsteuerung mit hoher Taktfrequenz. Dabei kommt ein induktives lineares Wegmesssystem zum Einsatz, das auf einem SSI-Protokoll basiert und direkt über den Stöber Antriebsregler ausgewertet und verarbeitet

wird. Um dann die Motoren auf dieses lineare Wegmesssystem zu synchronisieren, musste ein virtueller Master geschaffen werden, der die Signale an die vier physischen Motoren absolut synchron ausgibt. Dadurch und durch das Planetengetriebe zwischen Motor

und Spindel ließen sich die feine Auflösung von wenigen µm und Taktraten von Millisekunden erreichen.

Konstruktiver Entwicklungsprozess

Bei der Sensorik griff Vetter auf einen Hersteller zurück, mit dem das Unternehmen schon seit Jahren zusammenarbeitet. Von der ersten Besprechung im April 2017 dauerte es nur wenige Monate bis zur Auslieferung der ersten Anlage Anfang Dezember 2017.

Nach den Erfahrungen im Dauerbetrieb mit höheren Taktraten erfolgte eine notwendige Modifikation. So war die Thermik – gerade bei den 2-Spindel-Maschinen – zu Anfang eine Herausforderung.

Auch die Viersäulen-Spindelpresse gestaltete sich komplex in Mechanik und Programmierung. Software und Schnittstellen mussten angepasst werden. Doch durch die gute Zusammenarbeit und vor allem durch die große Erfahrung fanden die drei Unternehmen schnell Lösungen.

Bei den Spindelpressen verbindet Vetter aktuelle technische Komponenten zu einer funktionsfähigen Einheit, die auf die Bedürfnisse des Anwenders zugeschnitten ist. Die Viersäulen-Spindelpresse ist für den Einbau und Betrieb von Biege- und Trennwerkzeugen mit und ohne Stanzabfall konzipiert. Ihre Presskraft beträgt je nach Baugröße zwischen 20 und 600kN. Bremsen im Motor sowie federbelastete, pneumatische Haltebremsen sichern die Stößelplatte vor Herabfallen ab.

Variabler Einsatz bei kurzen Rüstzeiten

Vor allem für Einsätze im Umfeld der Steckerfertigung ist die Servospindelpresse deutlich flexibler als die bisherigen Lösungen. Sie liefert kleinere Stückzahlen, die mehr Feinheiten bei der Sortierung benötigen, dafür weniger fehleranfällig sind. Kürzere Rüstzeiten

durch einen schnelleren Umbau auf andere Produktlinien sind ohne Weiteres möglich. Es lassen sich problemlos kleine Vor- oder Musterserien mit begrenztem Aufwand fertigen. Die Servospindelpresse ermöglicht schnelle Produktprozesse mit variablen Produktlinien. Nebem dem Automobilbereich kann die Servospindelpresse z.B. für die Batterieherstellung eingesetzt werden. So sind die unterschiedlichsten Stecker herstellbar – etwa für Powerkollektoren in der Sonnenenergie-Erzeugung. Die Spindelpressen produzieren im Dreischichtbetrieb inzwischen mehr als eine Million Teile ohne Verschleißerscheinungen – weder an den Spindeln noch an den Planetengetrieben, Servomotoren und Antriebsreglern oder der Mechanik.